Het toepassingsgebied vanmachines voor laserlassenwordt steeds uitgebreider, maar de eisen worden ook steeds hoger.Tijdens het lasproces moet er beschermgas worden geblazen om ervoor te zorgen dat het laseffect van het product mooi is.Dus hoe de luchtblaas correct te gebruiken bij het laserlassen van metaal?

Bij laserlassen heeft beschermgas invloed op de lasvorming, laskwaliteit, laspenetratie en -breedte, enz. In de meeste gevallen zal het blazen van beschermgas een gunstig effect hebben op de las, maar het kan ook een nadelig effect hebben bij onjuist gebruik.

Positief effect van beschermgas oplaser lasapparaat:

1. Het correct blazen van beschermgas kan het lasbad effectief beschermen om oxidatie te verminderen of zelfs te voorkomen dat het wordt geoxideerd.

2. Het kan de spatten die tijdens het lasproces worden gegenereerd effectief verminderen en de rol spelen van het beschermen van de focusspiegel of beschermende spiegel.

3. Het kan de uniforme verspreiding van het lasbad bevorderen wanneer het stolt, zodat de las uniform en mooi is.

4. Kan lasporiën effectief verminderen.

Zolang het gastype, het gasdebiet en de blaasmethode correct zijn geselecteerd, kan het ideale effect worden verkregen.Onjuist gebruik van beschermgas kan echter ook nadelige gevolgen hebben voor het lassen.

Nadelige effecten van oneigenlijk gebruik van beschermgas bij laserlassen:

1. Onjuiste insufflatie van beschermgas kan leiden tot slechte lasnaden.

2. Het kiezen van het verkeerde type gas kan scheuren in de las veroorzaken en kan ook resulteren in verminderde mechanische eigenschappen van de las.

3. Het kiezen van het verkeerde gasblaasdebiet kan leiden tot ernstigere oxidatie van de las (of het debiet nu te groot of te klein is), of het kan er ook voor zorgen dat het smeltbadmetaal ernstig wordt verstoord door externe krachten, waardoor de las om in te storten of ongelijk te vormen.

4. Het kiezen van de verkeerde gasblaasmethode zal ervoor zorgen dat de las niet tot stand komt of zelfs geen beschermend effect heeft of een negatieve invloed heeft op de lasvorming.

Type beschermgas:

Algemeen gebruiktlaserlassenbeschermgassen zijn voornamelijk N2, Ar, He, en hun fysische en chemische eigenschappen zijn verschillend, dus het effect op de las is ook anders.

Argon

De ionisatie-energie van Ar is relatief laag en de mate van ionisatie onder invloed van de laser is relatief hoog, wat niet bevorderlijk is voor het beheersen van de vorming van plasmawolken en een zekere invloed zal hebben op het effectieve gebruik van de laser.De activiteit van Ar is echter erg laag en het is moeilijk om chemisch te reageren met gewone metalen.reactie, en de kosten van Ar zijn niet hoog.Bovendien is de dichtheid van Ar groot, wat bevorderlijk is voor het zinken naar de bovenkant van het smeltbad, wat het smeltbad beter kan beschermen, zodat het kan worden gebruikt als een conventioneel beschermgas.

Stikstof N2

De ionisatie-energie van N2 is matig, hoger dan die van Ar en lager dan die van He.Onder invloed van laser is de ionisatiegraad gemiddeld, wat de vorming van plasmawolken beter kan verminderen, waardoor het effectieve gebruik van laser wordt verhoogd.Stikstof kan bij een bepaalde temperatuur chemisch reageren met aluminiumlegering en koolstofstaal om nitriden te genereren, wat de brosheid van de las zal vergroten en de taaiheid zal verminderen, wat een groter nadelig effect zal hebben op de mechanische eigenschappen van de lasverbinding, dus het is niet aanbevolen om stikstof te gebruiken.Lassen van aluminiumlegeringen en koolstofstaal zijn beschermd.Het nitride dat wordt geproduceerd door de chemische reactie tussen stikstof en roestvrij staal kan de sterkte van de lasverbinding verbeteren, wat de mechanische eigenschappen van de las zal helpen verbeteren, zodat stikstof kan worden gebruikt als beschermend gas bij het lassen van roestvrij staal.

Helium Hij

Hij heeft de hoogste ionisatie-energie en de ionisatiegraad is erg laag onder invloed van de laser, wat de vorming van de plasmawolk goed kan regelen.Het is een goed lasbeschermgas, maar de kosten van He zijn te hoog.Over het algemeen wordt dit gas niet gebruikt in massaproducten.Hij wordt doorgaans ingezet voor wetenschappelijk onderzoek of producten met een zeer hoge toegevoegde waarde.

Er zijn momenteel twee conventionele blaasmethoden voor beschermgas: zij-as blazen en coaxiaal blazen

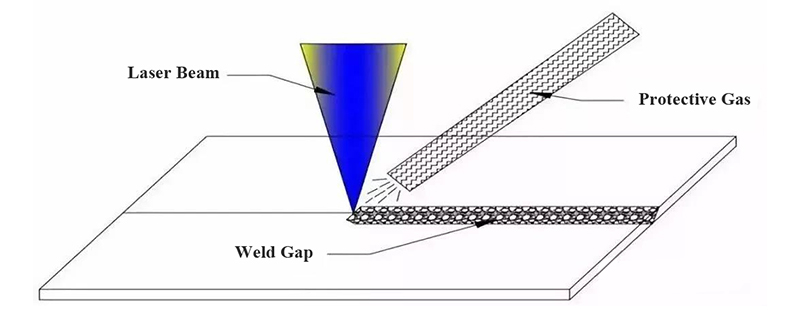

Figuur 1: Blazen aan de zijas

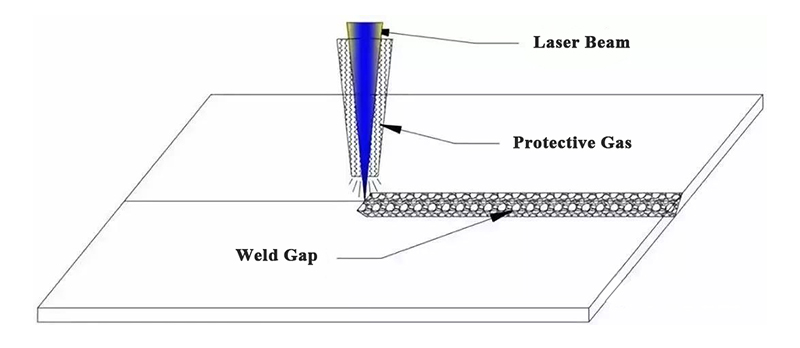

Figuur 2: Coaxiaal blazen

Hoe u de twee blaasmethoden kiest, is een uitgebreide overweging.Over het algemeen wordt aanbevolen om de zijwaartse beschermgasmethode te gebruiken.

Het selectieprincipe van de beschermgasblaasmethode: het is beter om paraxiaal te gebruiken voor rechte lijnlassen en coaxiaal voor vlakke gesloten afbeeldingen.

Allereerst moet duidelijk zijn dat de zogenaamde "oxidatie" van de las slechts een veel voorkomende naam is.In theorie betekent dit dat de las chemisch reageert met schadelijke componenten in de lucht, wat resulteert in een verslechtering van de kwaliteit van de las.Het is gebruikelijk dat het lasmetaal op een bepaalde temperatuur is.Reageert chemisch met zuurstof, stikstof, waterstof enz. in de lucht.

Voorkomen dat de las wordt "geoxideerd" is om te voorkomen of te voorkomen dat dergelijke schadelijke componenten bij hoge temperaturen in contact komen met het lasmetaal, niet alleen met het gesmolten lasmetaal, maar vanaf het moment dat het lasmetaal is gesmolten tot het stolt. en de temperatuur zakt in de loop van de periode onder een bepaalde temperatuur.

Lassen van titaniumlegeringen kan bijvoorbeeld snel waterstof absorberen wanneer de temperatuur hoger is dan 300 °C, zuurstof kan snel worden opgenomen wanneer de temperatuur hoger is dan 450 °C en stikstof kan snel worden opgenomen wanneer deze hoger is dan 600 °C, dus de titanium legeringslas wordt gestold en de temperatuur wordt verlaagd tot 300 °C. De volgende fasen moeten effectief worden beschermd, anders worden ze "geoxideerd".

Het is niet moeilijk uit de bovenstaande beschrijving te begrijpen dat het geblazen beschermgas niet alleen het smeltbad tijdig moet beschermen, maar ook het zojuist gelaste gebied moet beschermen, dus over het algemeen de zijschachtzijde weergegeven in figuur 1 wordt gebruikt.Blaas het beschermgas, omdat het beschermingsbereik van deze methode breder is dan dat van de coaxiale beschermingsmethode in figuur 2, vooral het gebied waar de las net is gestold heeft een betere bescherming.

Voor technische toepassingen kunnen niet alle producten het blazende beschermgas aan de zijkant van de as gebruiken.Voor sommige specifieke producten kan alleen coaxiaal beschermgas worden gebruikt, wat moet worden uitgevoerd vanuit de productstructuur en de verbindingsvorm.Gerichte selectie.

Selectie van specifieke blaasmethoden voor beschermend gas:

1. Rechte lassen

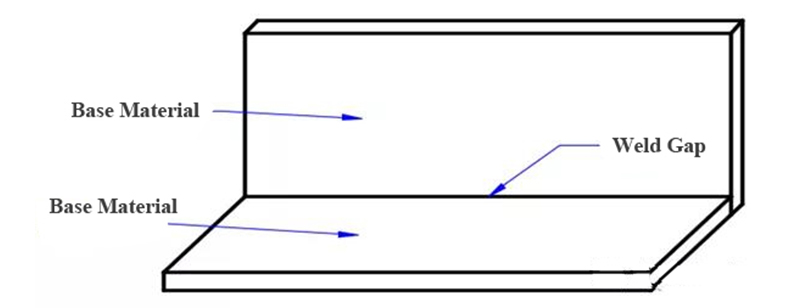

Zoals weergegeven in figuur 3, is de vorm van de lasnaad van het product een rechte lijn en is de verbindingsvorm een stootnaad, een overlappingsverbinding, een binnenhoekhoeknaadverbinding of een overlappingsnaad.Het is beter om beschermgas aan de schachtzijde te blazen.

Figuur 3: rechte lassen

2. Platte gesloten grafische lasnaden

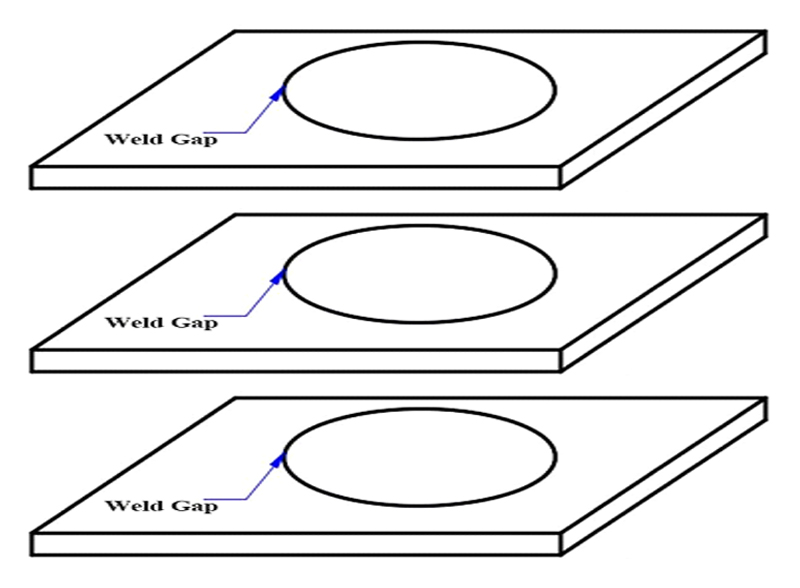

Zoals weergegeven in afbeelding 4, is de vorm van de lasnaad van het product een gesloten vorm, zoals een vlakke cirkel, een vlakke veelhoek en een vlakke lijn met meerdere segmenten.Het is beter om de coaxiale beschermgasmethode te gebruiken die wordt weergegeven in afbeelding 2.

Afbeelding 4: plat gesloten grafische lassen

De keuze van het beschermgas is rechtstreeks van invloed op de kwaliteit, efficiëntie en kosten van de lasproductie.Door de diversiteit aan lasmaterialen is de keuze van het lasgas echter ook in het eigenlijke lasproces relatief ingewikkeld.Het is noodzakelijk om lasmaterialen, lasmethoden en lasposities uitgebreid te overwegen.Naast het vereiste laseffect kan alleen door middel van de lastest een geschikter lasgas worden geselecteerd om betere lasresultaten te bereiken.

Posttijd: 08-05-2023