Momenteel,machines voor laserlassenzijn op grote schaal gebruikt in reclame-decoratie, sieraden, deuren en ramen en andere industrieën.Wat is het verschil tussen laserlassen en argobooglassen, solderen en andere traditionele lastechnologieën?Wat doet delaser lasapparaaterop vertrouwen om stilaan de heersende stroming van de huidige lastechnologie te worden?

Laser lasapparaatis een nieuw type lasmethode, voornamelijk voor het lassen van dunwandige materialen en fijne onderdelen, waarmee puntlassen, stomplassen, steeklassen, afdichtlassen, enz. kunnen worden voltooid. Klein formaat, kleine vervorming, hoge lassnelheid, plat en mooie lasnaad, geen of alleen eenvoudige nabehandeling nodig na het lassen, hoge lasnaadkwaliteit, geen poriën, nauwkeurige regeling, kleine lichtvlek, hoge positioneringsnauwkeurigheid, eenvoudig tot volledige automatisering.Het gebruikt hoogenergetische laserpulsen om het materiaal in een klein gebied gedeeltelijk te verwarmen.De energie van de laserstraling diffundeert in het materiaal door warmtegeleiding, smelt het materiaal om een specifieke gesmolten plas te vormen en lost vervolgens de twee materialen op die met elkaar in contact komen.

Hoe laserlassen werkt

Laserlassen is het bestralen van een laserstraal met hoge intensiteit op het metalen oppervlak, en door de interactie tussen de laser en het metaal wordt het metaal gesmolten om een las te vormen.Het smelten van metaal is slechts een van de fysische verschijnselen tijdens de interactie van de laser met het metaal.Soms wordt lichtenergie niet voornamelijk omgezet in het smelten van metaal, maar komt het tot uiting in andere vormen, zoals verdamping, plasmavorming, enz. Om goed smeltlassen te bereiken, moet metaalsmelten echter de dominante vorm van energieconversie zijn.Hiertoe is het noodzakelijk om verschillende fysieke fenomenen te begrijpen die worden gegenereerd in de interactie tussen laser en metaal en de relatie tussen deze fysieke fenomenen en laserparameters, zodat het grootste deel van de laserenergie kan worden gecontroleerd door de laserparameters te regelen.

Het wordt omgezet in de energie van het smelten van metaal om het doel van lassen te bereiken.

Procesparameters van laserlassen

1. Vermogensdichtheid

Vermogensdichtheid is een van de meest kritische parameters bij laserbewerking.Met hogere vermogensdichtheden kan de oppervlaktelaag worden verwarmd tot het kookpunt in het tijdsbereik van microseconden, wat resulteert in een grote hoeveelheid verdamping.Daarom is een hoge vermogensdichtheid gunstig voor materiaalverwijderingsprocessen zoals ponsen, snijden en graveren.Bij een lagere vermogensdichtheid duurt het enkele milliseconden voordat de oppervlaktetemperatuur het kookpunt bereikt.Voordat het oppervlak verdampt, bereikt de onderste laag het smeltpunt, wat gemakkelijk een goede smeltlas vormt.Daarom ligt de vermogensdichtheid bij geleidingslaserlassen in het bereik van 104~106W/cm2.

2. Laserpulsgolfvorm

De vorm van de laserpuls is een belangrijk punt bij het laserlassen, vooral bij het lassen van dunne platen.Wanneer de laserstraal met hoge intensiteit het oppervlak van het materiaal raakt, zal 60 ~ 98% van de laserenergie worden gereflecteerd en verloren gaan op het metalen oppervlak, en de reflectiviteit varieert met de oppervlaktetemperatuur.Tijdens de werking van een laserpuls varieert de reflectiviteit van metalen sterk.

3. Laserpulsbreedte

Pulsbreedte is een van de belangrijke parameters van pulslaserlassen.Het is niet alleen een belangrijke parameter die verschilt van materiaalverwijdering en materiaalsmelting, maar ook een sleutelparameter die de kosten en het volume van verwerkingsapparatuur bepaalt.

4. Invloed van de mate van onscherpte op de laskwaliteit

Laserlassen vereist meestal een bepaalde defocusmethode, omdat de vermogensdichtheid in het midden van de plek bij de laserfocus te hoog is en het gemakkelijk in een gat kan verdampen.De verdeling van de vermogensdichtheid is relatief uniform over de vlakken weg van de laserfocus.

Er zijn twee methoden voor onscherpte: positieve onscherpte en negatieve onscherpte.Het brandpuntsvlak boven het werkstuk is positief onscherp, anders is het negatief onscherp.Volgens de theorie van de geometrische optica is, wanneer de defocus positief is, de vermogensdichtheid op het overeenkomstige vlak ongeveer hetzelfde, maar is de vorm van het verkregen smeltbad in werkelijkheid anders.Wanneer de onscherpte negatief is, kan een grotere penetratiediepte worden verkregen, hetgeen verband houdt met het vormingsproces van het smeltbad.Experimenten tonen aan dat wanneer de laser 50 ~ 200us wordt verwarmd, het materiaal begint te smelten, een metaal in vloeibare fase vormt en verdampt, waardoor een marktdrukstoom wordt gevormd, die met een zeer hoge snelheid wordt uitgeworpen en een oogverblindend wit licht uitzendt.Tegelijkertijd verplaatst de hoge dampconcentratie het vloeibare metaal naar de rand van het smeltbad, waardoor een verdieping in het midden van het smeltbad ontstaat.Wanneer de onscherpte negatief is, is de interne vermogensdichtheid van het materiaal hoger dan die van het oppervlak en is het gemakkelijk om sterker smelten en verdampen te vormen, zodat de lichtenergie dieper in het materiaal kan worden overgebracht.Daarom wordt in praktische toepassingen, wanneer de penetratiediepte groot moet zijn, negatieve defocussering gebruikt;bij het lassen van dunne materialen moet positieve defocussing worden gebruikt.

Vergeleken met traditionele lastechnologie,laser lasapparaatheeft de volgende voordelen

1. Het heeft verschillende complete functies en de lasnaad is klein, wat precisielassen kan realiseren;

2. Het structuurontwerp is gebruiksvriendelijk, de laserkop kan handmatig heen en weer, links en rechts, op en neer worden uitgerekt, geschikt voor contactloos en lassen over lange afstanden van verschillende producten;

3. De lasnaad is glad, de lasstructuur is uniform, geen poriën, geen vervuiling en weinig insluitingsdefecten;

4. De lassnelheid is snel, de beeldverhouding is groot, de vervorming is klein en de prestaties zijn stabiel, wat automatische massaproductie kan realiseren;

4.Het is een nieuw type lasmethode.Laserlassen is vooral gericht op het lassen van dunwandige materialen en precisiedelen.Het kan puntlassen, stomplassen, steeklassen, afdichtlassen, enz. realiseren. Klein aangetast gebied, kleine vervorming, hoge lassnelheid, gladde en mooie lasnaad, geen behoefte aan of eenvoudige behandeling na het lassen, hoge lasnaadkwaliteit, geen poriën, nauwkeurige controle, kleine scherpstelplek, hoge positioneringsnauwkeurigheid, gemakkelijk te bereiken automatisering, dus het wordt algemeen aanbevolen door gebruikers, verbetert niet alleen de efficiëntie van productie en verwerking, maar vermindert ook het daaropvolgende omslachtige nabewerkingswerk.

Laserlassen industrie

Automobielindustrie, matrijzenindustrie, medische industrie, sieradenindustrie, etc. Verschillende industrieën vragen om verschillende laserlasmachines.

Soort vanlaser lasapparaat

1.Fiberlaser lasmachine-Handheld Type

2.Mold laserlasmachine - handmatig type

3. Cantilever laserlassen machine-met luie arm

4.3-assige laserlasmachine-automatisch type

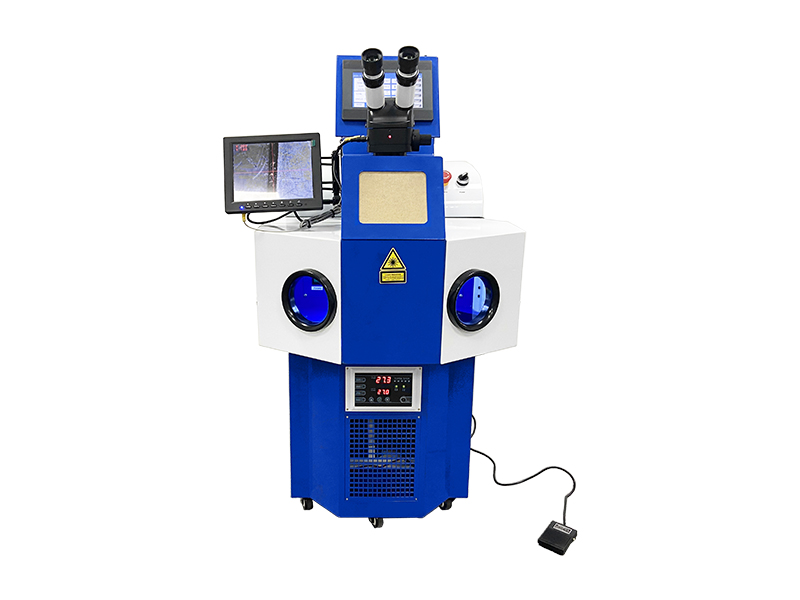

5.Jewelry laserlasmachine-Desktop Type

6.Jewelry laserlasmachine - ingebouwde waterkoeler

7.Jewelry laserlassen machine-aparte waterkoeler

Monsters:

Posttijd: 27 april 2023